-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

Материал высокого давления

Материал высокого давления – звучит солидно, как что-то из научно-фантастического романа. Но на практике это каждодневная задача, с которой сталкиваются многие инженеры и конструкторы, особенно в области энергетики, машиностроения, а также в специализированном оборудовании для химической промышленности. Часто при обсуждении этого термина возникает путаница, склонность к упрощению. Считается, что достаточно выбрать 'прочный' материал, способный выдержать давление. Это, конечно, верно лишь отчасти. На деле все гораздо сложнее – тут целый комплекс факторов, которые нужно учитывать, чтобы обеспечить надежность и долговечность конструкции.

Что на самом деле подразумевается под 'высоким давлением'?

Первое, что стоит понимать – это спектр давлений, которые можно отнести к категории 'высоких'. Это не просто какое-то число, а диапазон, в котором поведение материала кардинально меняется. Например, давление в нефтегазовой отрасли может достигать нескольких тысяч атмосфер, а в некоторых процессах химической промышленности – даже больше. И выбор материала зависит не только от максимального давления, но и от режима работы: статического или динамического, циклических или однократных нагрузок, температуры окружающей среды и самого рабочего вещества. При этом, мы часто забываем о локальных концентрациях напряжений, особенно в местах соединения элементов конструкции. Именно эти факторы часто являются причиной преждевременного разрушения, даже если материал в целом соответствует требованиям к прочности.

Я помню один случай, когда мы проектировали компоненты для реактора. Мы выбрали сплав на основе никеля, считая, что он прекрасно подойдет для работы при высоких температурах и давлениях. Результат был печальным – спустя всего несколько месяцев эксплуатации, компоненты начали трескаться. После детального анализа выяснилось, что проблема заключалась в неправильном выборе крепежных элементов и в их недостаточном количестве. Концентрации напряжений в этих точках оказались критически высокими, и именно там начался разрушительный процесс. Это был горький, но важный урок, который научил нас не пренебрегать деталями.

Основные требования к материалам для работы под давлением

Помимо очевидной прочности, существует целый ряд других важных параметров, которые необходимо учитывать при выборе материала для работы под высоким давлением. Важна устойчивость к усталости, коррозии, эрозии, а также высокая пластичность. Материал должен обладать способностью к самовосстановлению микротрещин, иначе это может привести к катастрофическим последствиям. Иногда используют специальные покрытия, чтобы увеличить сопротивление материала коррозии или эрозии. Мы, например, часто применяем керамические покрытия на стальные детали, работающие в агрессивных средах. Это значительно продлевает срок службы оборудования и снижает затраты на обслуживание.

Еще один важный аспект – это термическая стабильность. При высоких температурах материалы могут расширяться и деформироваться, что приводит к изменению геометрии конструкции и увеличению концентраций напряжений. Поэтому необходимо выбирать материалы с низким коэффициентом термического расширения или предусматривать компенсационные элементы в конструкции. Кроме того, важно учитывать возможность возникновения термической деформации сдвига, особенно в сложных геометрических конфигурациях. Это сложное явление, которое часто недооценивают, но оно может сыграть решающую роль в надежности конструкции.

Современные материалы и технологии

Современная металлургия предлагает широкий выбор материалов, способных выдерживать экстремальные нагрузки. Это высокопрочные стали, сплавы на основе никеля и титана, керамические композиты и даже новые материалы, такие как графеновые композиты. Использование этих материалов позволяет значительно увеличить рабочее давление и снизить вес конструкции. Особенно перспективным направлением является разработка новых сплавов с улучшенными характеристиками усталостной прочности и коррозионной стойкости. В последние годы активно развивается технология аддитивного производства, которая позволяет создавать детали сложной геометрии с оптимальным распределением напряжений. Это открывает новые возможности для проектирования и изготовления оборудования, работающего под высоким давлением.

Не стоит забывать и о контроле качества. При производстве деталей для работы под высоким давлением необходимо использовать современные методы неразрушающего контроля, такие как ультразвуковой контроль, рентгеновский контроль и магнитопорошковый контроль. Это позволяет выявить дефекты на ранней стадии и предотвратить их распространение. Кроме того, необходимо проводить регулярные испытания оборудования на прочность и надежность. Это – обязательное условие безопасности.

Пример из практики ООО Цзянси Жуньтун по развитию электроэнергетики

В нашей компании, ООО Цзянси Жуньтун по развитию электроэнергетики, мы столкнулись с проблемой повышения надежности насосов для работы в гидроэлектростанциях. Существующие насосы часто выходили из строя из-за эрозии рабочих колес и повреждения корпусов. Мы решили использовать композитные материалы с керамической матрицей для изготовления рабочих колес и корпусов. Эти материалы обладают высокой износостойкостью и коррозионной стойкостью, что значительно увеличило срок службы насосов. Кроме того, использование композитных материалов позволило снизить вес насосов, что упростило их транспортировку и монтаж. Результаты показали существенное увеличение надежности и снижение затрат на обслуживание.

Важно помнить, что не существует универсального решения. При выборе материала и технологии необходимо учитывать все факторы, влияющие на надежность и долговечность конструкции. И, конечно, не стоит пренебрегать опытом и знаниями специалистов. Мы постоянно следим за новыми разработками в области материаловедения и машиностроения, чтобы предлагать нашим клиентам самые современные и эффективные решения.

Вызовы и перспективы

Несмотря на значительный прогресс в области материаловедения и машиностроения, работа с материалами высокого давления по-прежнему остается сложной задачей. Одной из основных проблем является высокая стоимость современных материалов и технологий. Другой проблемой является недостаток квалифицированных специалистов, способных проектировать, изготавливать и эксплуатировать оборудование, работающее под высоким давлением. Однако, мы уверены, что с развитием новых технологий и появлением новых материалов, эта область будет продолжать развиваться и открывать новые возможности. Особый интерес вызывает разработка самовосстанавливающихся материалов и создание новых систем мониторинга состояния оборудования. Это позволит значительно повысить надежность и безопасность оборудования, работающего под высоким давлением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф низковольтных отходящих линий

Шкаф низковольтных отходящих линий -

Щит учёта контроля платы за высокое давление

Щит учёта контроля платы за высокое давление -

Распределительный шкаф для низковольтных кабелей

Распределительный шкаф для низковольтных кабелей -

Силовой шкаф

Силовой шкаф -

Высоковольтные материалы

Высоковольтные материалы -

Масляный трансформатор

Масляный трансформатор -

Высоковольтный шкаф двойного питания

Высоковольтный шкаф двойного питания -

Распределительный шкаф для высоковольтных электрических кабелей

Распределительный шкаф для высоковольтных электрических кабелей -

Ящик силовой ЯВЗШ

Ящик силовой ЯВЗШ -

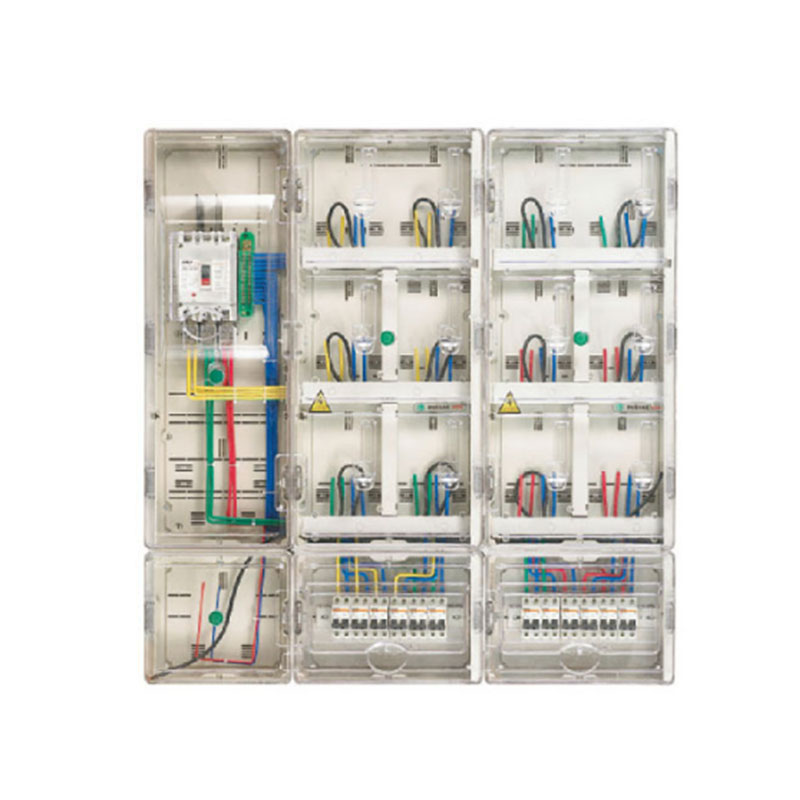

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC)

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC) -

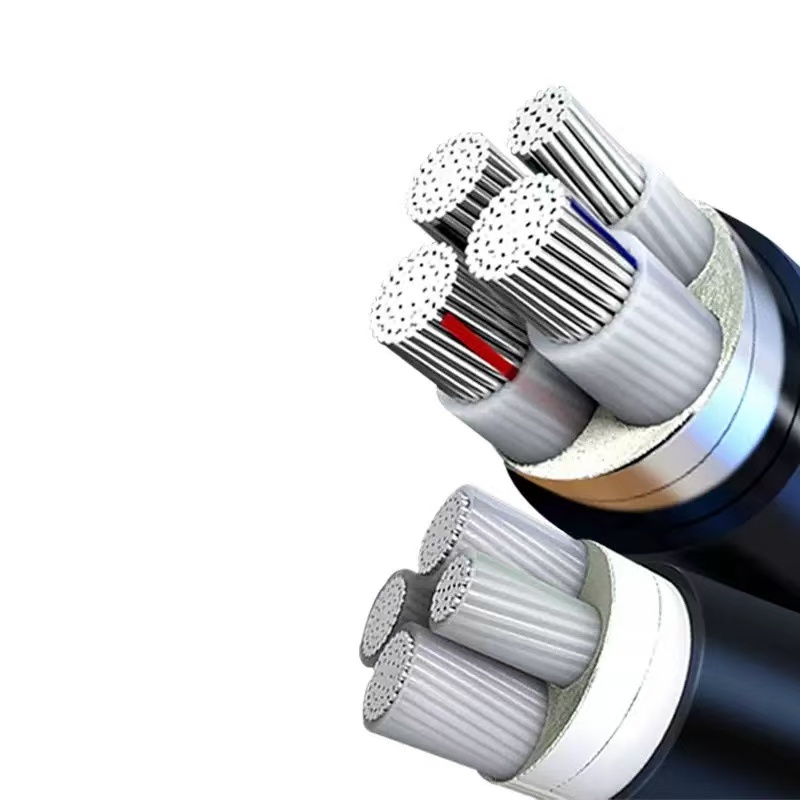

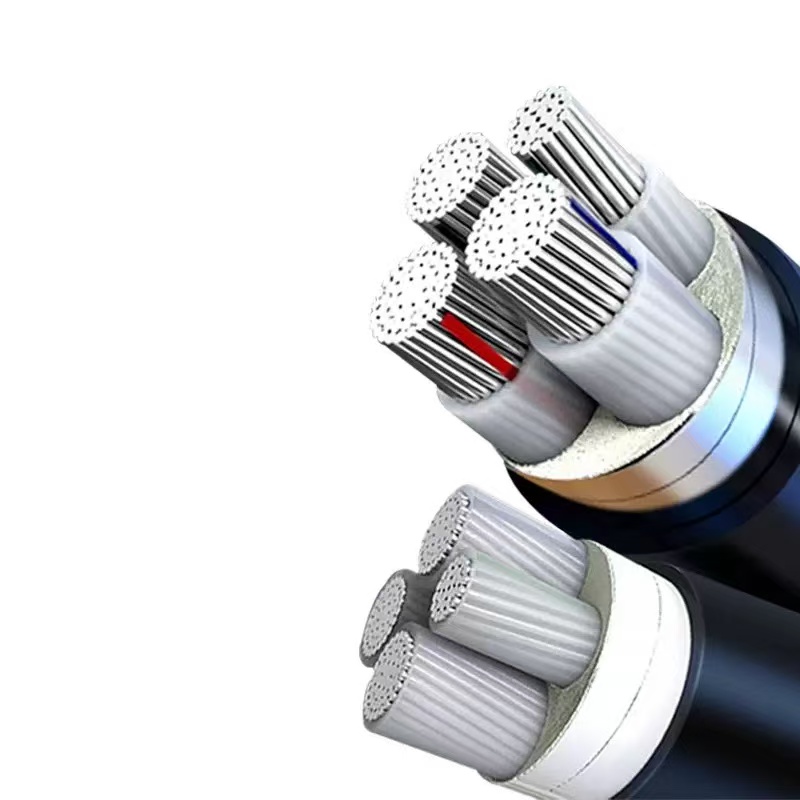

Кабель

Кабель -

Продажа кабелей

Продажа кабелей

Связанный поиск

Связанный поиск- Силовой шкаф с автоматами производители

- Трехфазный трансформатор

- Испытательная коробка для счетчика схема основная страна покупателя

- Трансформатор силовой сухой поставщик

- Китай силовой шкаф с автоматами Основный покупатель

- Шкаф для силовых кабелей производители

- Дешево электрический эксперимент Основный покупатель

- Oem подключение трансформатора Основный покупатель

- Распределительный шкаф для высоковольтных электрических кабелей поставщики

- Расчет трансформатора основная страна покупателя