-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

Трансформатор сухой изоляции

Все часто говорят о сухих изоляторах, как о простом элементе электроустановки, но на самом деле это гораздо больше. Многие, особенно новички, воспринимают их как 'проволоку в изоляции', а это, мягко говоря, упрощение. На практике, выбор и эксплуатация этих компонентов требуют глубокого понимания, ведь от их надежности напрямую зависит безопасность всей энергосистемы. Несколько лет работы в этой сфере убедили меня в этом на собственном опыте – просто так здесь не обойтись.

Основные принципы работы и типы сухих изоляторов

В первую очередь, нужно понимать, что сухой изолятор предназначен для изоляции электрических проводов, кабелей и других проводящих элементов от металлических конструкций опор, мачт или других элементов. Принцип работы основан на создании и поддержании воздушного зазора, который препятствует пробою электрического тока. Изначально, в основном использовались стеклянные или керамические изоляторы. Но сегодня на рынке появились и более современные варианты, включая полимерные изоляторы, обладающие повышенной прочностью и долговечностью.

Различают несколько типов сухих изоляторов: обычные, с увеличительными электродами, для высоковольтных линий. Выбор типа зависит от напряжения, тока, климатических условий и других факторов. Керамические изоляторы, например, хорошо переносят перепады температур, но могут быть хрупкими при механических воздействиях. Полимерные же, напротив, более гибкие и устойчивые к вибрациям, но требуют более тщательного контроля за условиями эксплуатации.

Однажды, мы столкнулись с проблемой при проектировании линии электропередач в регионе с очень суровыми зимами. Изначально был выбран стандартный керамический изолятор. Однако, после первого серьезного обледенения, несколько изоляторов треснули из-за температурного расширения и сжатия. Это был дорогостоящий и болезненный урок – учесть климатические особенности при выборе сухих изоляторов – это жизненно необходимо.

Критерии выбора сухих изоляторов для различных условий

Выбор сухих изоляторов – это комплексная задача, требующая учета множества факторов. На первом месте стоит, конечно, номинальное напряжение и ток. Но не стоит забывать и о климатических условиях: температура, влажность, наличие снега и льда. Кроме того, важно учитывать механические нагрузки, которые будут испытывать изоляторы – ветер, вибрация, сейсмическая активность.

Например, для линий электропередач в районах с высокой сейсмической активностью необходимо использовать изоляторы с повышенной прочностью и устойчивостью к деформациям. А в районах с высокой влажностью следует выбирать изоляторы, устойчивые к коррозии и конденсации влаги. Нельзя недооценивать роль антикоррозийных покрытий – они могут значительно продлить срок службы сухих изоляторов.

Еще одна часто забываемая деталь – совместимость изолятора с конкретной конструкцией опоры. Неправильный выбор может привести к неравномерному распределению нагрузок и, как следствие, к преждевременному разрушению изолятора.

Технологии производства и контроль качества сухих изоляторов

Производство сухих изоляторов – это сложный и многоэтапный процесс. В случае керамических изоляторов, начинается все с подготовки сырья – глины, кварцевого песка, полевого шпата. Затем происходит смешивание, формовка, обжиг и нанесение защитных покрытий. Процесс требует высокой точности и контроля на каждом этапе.

Современные технологии позволяют создавать изоляторы с улучшенными характеристиками – повышенной прочностью, долговечностью и устойчивостью к воздействию агрессивных сред. Полимерные изоляторы, например, производятся методом экструзии или литья под давлением. Они отличаются высокой гибкостью и устойчивостью к вибрациям, что делает их идеальными для использования в сложных условиях.

Важный аспект – контроль качества. Изоляторы должны проходить различные испытания – на прочность, электрическую изоляцию, устойчивость к механическим воздействиям. Регулярный контроль качества – залог надежной и безопасной работы энергосистемы.

Практические советы по эксплуатации сухих изоляторов

Даже самые надежные сухие изоляторы нуждаются в правильной эксплуатации. Важно регулярно проводить визуальный осмотр изоляторов на предмет трещин, сколов и других повреждений. При необходимости, изоляторы следует заменять. Кроме того, важно следить за состоянием опор и других конструкций, от которых они подвешены.

Не стоит забывать и о правильной очистке изоляторов от загрязнений. Пыль, грязь и другие загрязнения могут снизить их эффективность и привести к преждевременному разрушению. Рекомендуется использовать мягкую щетку или сжатый воздух для очистки изоляторов.

В нашей практике часто встречаются случаи, когда повреждение сухого изолятора происходит не из-за самого изолятора, а из-за неисправностей в системе крепления или из-за неправильной установки. Поэтому, при возникновении проблемы, следует начинать с проверки всех элементов конструкции.

Взгляд в будущее: новые тенденции в производстве сухих изоляторов

Технологии производства сухих изоляторов постоянно развиваются. В настоящее время активно разрабатываются новые материалы – композитные материалы на основе углеродного волокна, керамические композиты. Эти материалы обладают повышенной прочностью, легкостью и устойчивостью к воздействию агрессивных сред.

Кроме того, развиваются технологии нанесения защитных покрытий – нанопокрытий, которые повышают устойчивость изоляторов к коррозии и конденсации влаги. В будущем, можно ожидать появления изоляторов с встроенными датчиками, которые будут контролировать их состояние и предупреждать о необходимости ремонта или замены.

ООО Цзянси Жуньтун по развитию электроэнергетики в настоящее время активно сотрудничает с ведущими производителями сухих изоляторов, чтобы предлагать нашим клиентам самые современные и надежные решения. Мы постоянно следим за новыми тенденциями в отрасли и готовы предложить оптимальное решение для любой задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

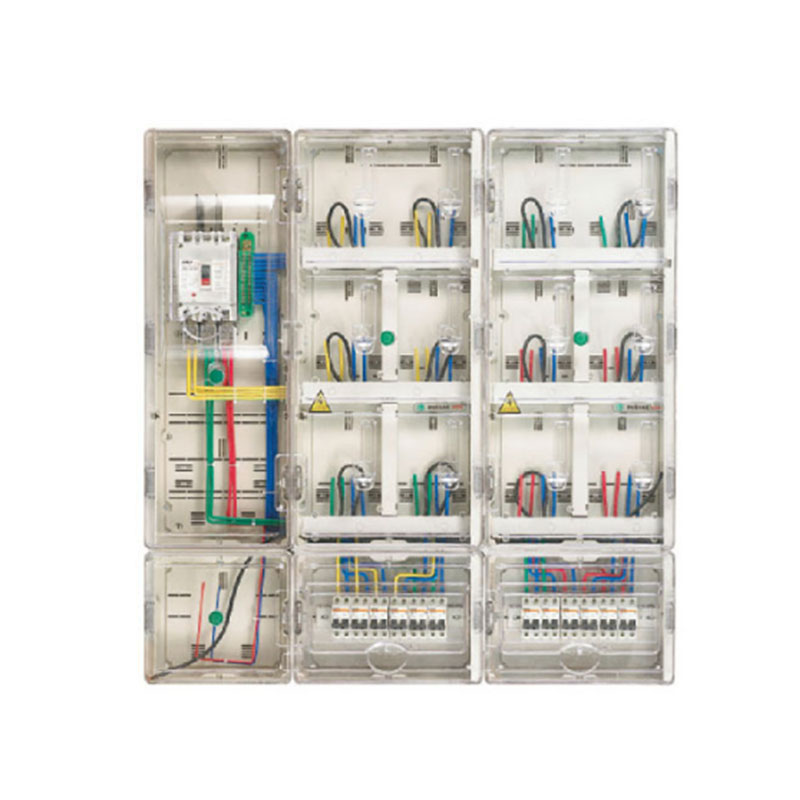

Напольный щит учёта высокого давления

Напольный щит учёта высокого давления -

Выдвижной шкаф КРУ

Выдвижной шкаф КРУ -

Изоляционные материалы

Изоляционные материалы -

Шкаф низковольтных отходящих линий

Шкаф низковольтных отходящих линий -

Наружный высоковольтный вакуумный автоматический выключатель

Наружный высоковольтный вакуумный автоматический выключатель -

Электротехнические материалы-Изоляторы

Электротехнические материалы-Изоляторы -

Серия высокопрочных электроопор

Серия высокопрочных электроопор -

Щит учёта контроля платы за высокое давление

Щит учёта контроля платы за высокое давление -

Распределительный шкаф

Распределительный шкаф -

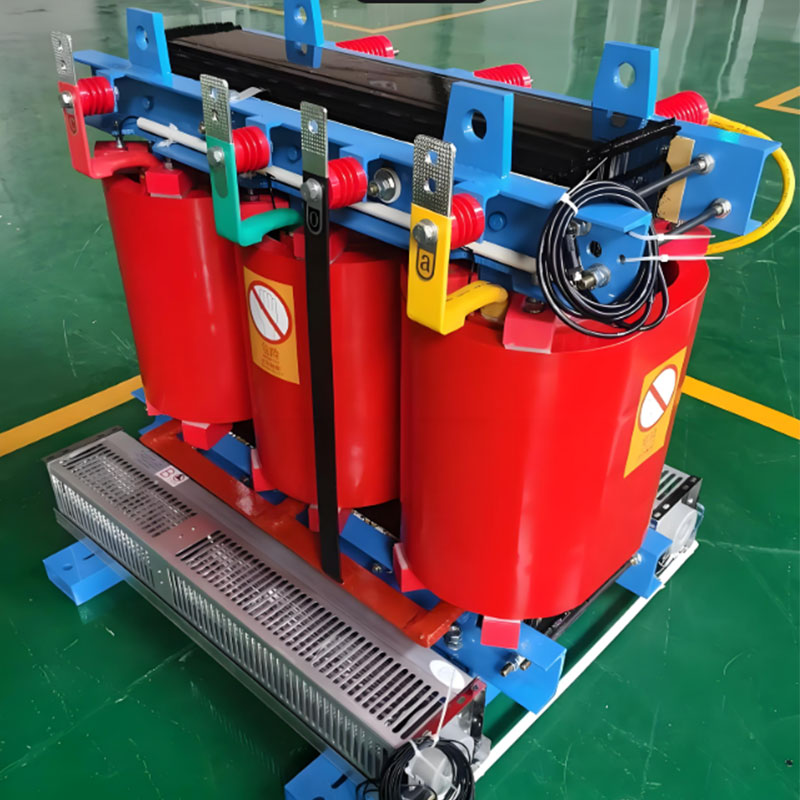

Сухой трансформатор

Сухой трансформатор -

Изготовление этикеток для электрооборудования

Изготовление этикеток для электрооборудования -

Американский трансформатор контейнерного типа

Американский трансформатор контейнерного типа

Связанный поиск

Связанный поиск- Oem монтаж силового шкафа Основный покупатель

- Oem щит учёта контроля платы за высокое давление Основный покупатель

- Китай шкаф силовой комплект Основный покупатель

- Трансформатор сухой изоляции поставщики

- Китай шкаф низковольтных отходящих линий Основный покупатель

- Коробка счетчика поставщики

- Шкаф для силовых кабелей производитель

- Монтаж воздушных линий на электрических столбах основная страна покупателя

- Комплектный распределительный шкаф низкого напряжения производитель

- Дешево силовой шкаф управления Основный покупатель