-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

Электрическая установка

Порой, когда речь заходит об электрической установке, люди видят лишь схему, набор проводов и трансформаторов. Это, конечно, верно лишь отчасти. На самом деле, это сложная система, требующая глубокого понимания не только электротехники, но и механики, автоматики, а иногда и теплотехники. И вот что я заметил за годы работы – многие недооценивают важность не только правильного расчета мощности, но и грамотной организации всего комплекса, а не только отдельных узлов. Часто начинали с анализа типовой установки, не учитывая специфику задачи, что приводило к постоянным переделкам и задержкам. Понимаю, что сейчас много готовых решений, но не всегда они подходят под реальные условия.

От теории к практике: распространенные ошибки

Одна из самых частых ошибок – это недостаточный учет нагрузки. Клиент говорит, что ему 'нужно столько-то киловатт', а в итоге требуется больше. И это не просто перерасход – это риск перегрузки оборудования, снижение его срока службы, а иногда и аварии. Мы однажды проектировали систему для небольшого предприятия по производству керамики. Изначально запросили мощность для станка. После детального анализа оказалось, что нужны и нагреватели для формовки, и система вентиляции, и освещение. Простое суммирование потребностей, без учета одновременного использования оборудования, привело к серьезным проблемам в первое время эксплуатации. Приходилось постоянно выключать часть оборудования, чтобы не перегружать сеть. В итоге пришлось перепроектировать систему, увеличив мощность и добавив систему автоматического регулирования нагрузки.

Еще одна распространенная проблема – это неправильный выбор компонентов. Например, неверно подобранный трансформатор. Многие заказывают трансформатор 'под ключ' без детального анализа параметров сети и нагрузки. В итоге получаем трансформатор, который либо не справляется с нагрузкой, либо работает с существенным запасом по мощности, что приводит к потере эффективности. Я помню проект, где трансформатор был выбран с запасом в 30%. Теоретически это хорошо, но на практике это только увеличило первоначальные затраты и не дало каких-либо ощутимых преимуществ. Зато было больше места для потенциальных проблем с перегревом.

Влияние качества материалов и комплектующих

И вот здесь, пожалуй, можно остановиться подробнее. Качество компонентов – это не просто вопрос цены. Дешевые компоненты могут оказаться ненадежными и быстро выйти из строя. Мы когда-то использовали бюджетные контакторы в системе автоматического управления, и через год они просто перестали работать. Это потребовало дорогостоящего ремонта и простоя производства. Сейчас мы всегда стараемся использовать компоненты проверенных производителей, даже если это немного дороже.

Автоматизация и системы управления: ключ к эффективности

Современные электрические установки – это редкость без автоматизации. Системы управления позволяют оптимизировать работу оборудования, снизить энергопотребление и повысить безопасность. Мы часто используем ПЛК (программируемые логические контроллеры) для управления различными параметрами, такими как температура, давление, скорость вращения и т.д. Это позволяет нам добиться максимальной эффективности работы оборудования и минимизировать риски.

Но тут возникает проблема: интеграция автоматизированных систем с существующими установками может быть сложной задачей. Часто требуется разработка индивидуального программного обеспечения, которое будет адаптировано под конкретные условия эксплуатации. Это требует определенных навыков и опыта, и не всегда возможно выполнить самостоятельно. Однажды мы столкнулись с подобной проблемой при модернизации старого цеха. Существующее оборудование было подключено к совершенно разным системам управления, и интеграция их в единую систему оказалась очень сложной и дорогостоящей.

Проблемы с сетевыми помехами

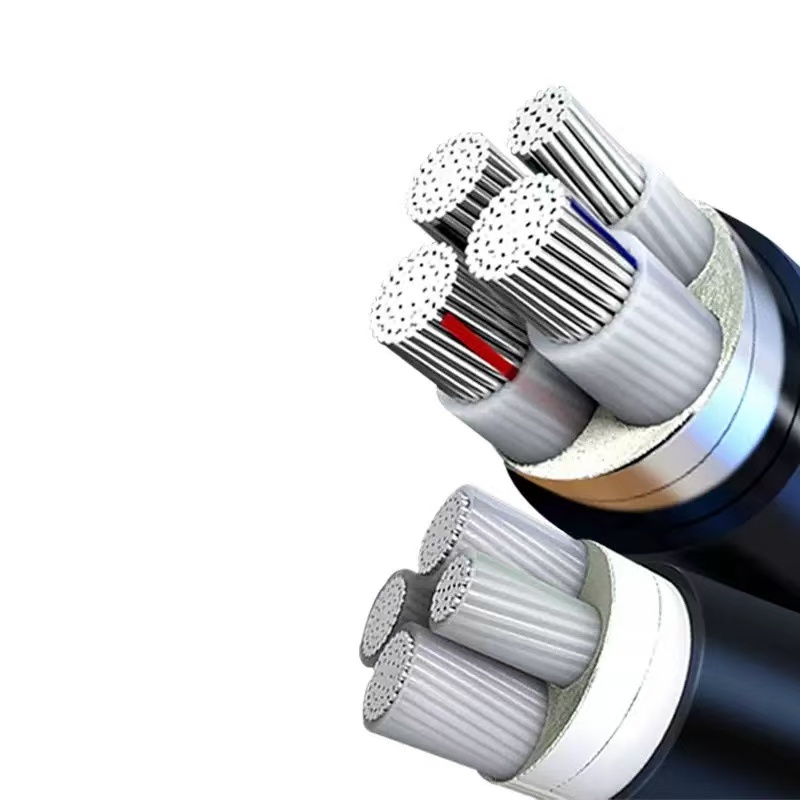

Еще одна сложность – это сетевые помехи. В современных промышленных условиях существует множество источников помех, которые могут негативно влиять на работу электрических установок. Например, это могут быть электромагнитные поля от других устройств, высоковольтные линии электропередач или даже плохо заземленная сеть. Для борьбы с сетевыми помехами используются различные методы, такие как экранирование кабелей, фильтрация помех и использование специальных заземляющих систем.

Реальные кейсы и уроки из опыта

Помню, однажды мы строили электрическую установку для нового завода по производству пластиковых изделий. Заказчик требовал максимально экономичную систему с низким уровнем энергопотребления. Мы использовали энергосберегающие технологии, такие как инверторы и частотные преобразователи. В результате удалось снизить энергопотребление завода на 20%. Но, в процессе эксплуатации, выяснилось, что частотные преобразователи не выдерживают повышенной влажности в цехе. Пришлось заменить их на более надежные модели, что увеличило стоимость проекта.

А вот еще один пример. Мы проектировали электрическую установку для производственного цеха с высокой концентрацией пыли. При выборе компонентов мы не учли этот фактор, и в итоге некоторые компоненты быстро выйти из строя из-за попадания пыли внутрь. Сейчас мы всегда учитываем условия эксплуатации при выборе компонентов, чтобы избежать подобных проблем в будущем. Поэтому перед проектом всегда тщательно анализируем потенциальные источники загрязнения и выбираем оборудование, устойчивое к таким условиям.

Перспективы развития электрической установки

Что касается будущего, то я думаю, что электрические установки будут становиться все более автоматизированными, энергоэффективными и интеллектуальными. Мы видим большой потенциал в использовании искусственного интеллекта и машинного обучения для оптимизации работы оборудования и прогнозирования возможных поломок. Также, большое значение будет иметь использование возобновляемых источников энергии, таких как солнечная и ветровая энергия.

В заключение, хочу сказать, что проектирование и монтаж электрических установок – это сложная и ответственная задача, требующая профессиональных знаний и опыта. Не стоит экономить на качестве компонентов и автоматизации. И всегда нужно учитывать условия эксплуатации и специфику задачи. Только тогда можно добиться максимальной эффективности и надежности работы оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай вводный шкаф Основный покупатель

- Oem проверка данных по кабелю Основный покупатель

- Трансформатор силовой сухой основная страна покупателя

- Оптом европейский трансформатор контейнерного типа Основный покупатель

- Линия на электрическом столбе поставщик

- Oem кабельный распределительный шкаф Основный покупатель

- Электрический кабель основная страна покупателя

- Строительство на электрических столбах производитель

- Китай трансформатор напряжения Основный покупатель

- Оптом шкаф с двойным питанием Основный покупатель