-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

Oem кабельный распределительный шкаф Основный покупатель

Итак, **ОЕМ кабельный распределительный шкаф**. Вроде бы просто – собираем по чертежам. Но на деле... это целая история. Часто клиенты думают, что достаточно предоставить техническое задание, а дальше – дело техники. И вот потом начинаются переделки, задержки, и в итоге – недовольство. Мы много лет занимаемся производством и сборкой таких шкафов, и поверьте, 'простота' здесь – миф. Намного интереснее разбираться, кто вообще 'основной покупатель', и что он *на самом деле* хочет. И как это лучше всего реализовать.

Кто такой 'основной покупатель' и что он ищет?

Сразу скажу – это не всегда крупная энергокомпания. Часто это инженерные организации, строительные компании, производители оборудования. И у каждого свои требования. Например, строителям важна мобильность и надежность, чтобы шкафы можно было легко транспортировать и установить на стройке. Для энергокомпаний критична долговечность, соответствие нормам безопасности и, конечно, доступность запчастей. А для производителей оборудования – строгое соответствие спецификациям и возможность интеграции в существующую систему. Поэтому сразу нужно задать вопрос: кто ваш клиент? Каковы его задачи?

Важно понимать, что ?основной покупатель? может быть не конечным потребителем. Это может быть посредник, дистрибьютор. И его требования тоже нужно учитывать. Например, он может ставить свои условия по логистике, упаковке, маркировке. Мы, например, сталкивались с ситуацией, когда клиент хотел упаковывать шкафы в одноразовые контейнеры – из-за каких-то внутренних регламентов. Это увеличивало стоимость, время на упаковку, и не всегда оправданно.

Различные сегменты рынка и их специфические запросы

Рынок **ОЕМ кабельных распределительных шкафов** очень разнообразен. Существуют сегменты, ориентированные на различные отрасли: промышленность, строительство, энергетика, телекоммуникации. Каждый из них предъявляет свои требования к качеству, надежности, функциональности и стоимости.

Например, в промышленном секторе часто требуются шкафы, устойчивые к агрессивным средам, с повышенной степенью защиты от пыли и влаги. В энергетике – высокая точность расчета электрических параметров, соответствие требованиям нормативных документов. В телекоммуникациях – минимальные габариты, высокая плотность монтажа, наличие специальных разъемов и интерфейсов.

Мы однажды работали над проектом для крупного завода. Они требовали шкафы, способные выдерживать экстремальные температуры и вибрации. Изначально мы использовали стандартные компоненты, но клиент настоял на замене некоторых деталей на более дорогие, но более надежные. В итоге – в долгосрочной перспективе это окупилось, и завод получил шкафы, которые работают без сбоев уже несколько лет.

Технические аспекты и особенности производства

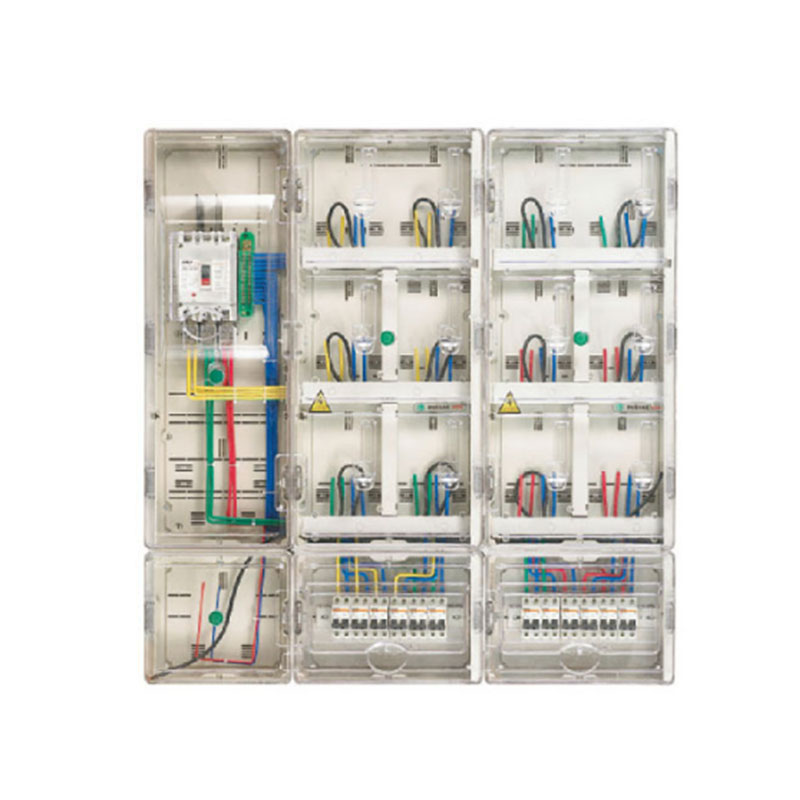

Сама сборка **ОЕМ кабельного распределительного шкафа** – это сложный процесс, требующий высокой квалификации специалистов и использования современного оборудования. Начинается все с проектирования, которое должно учитывать все требования заказчика и нормативные документы. Затем – закупка комплектующих, сборка корпуса, монтаж электрооборудования, прокладка кабелей и подключение к электросети. И, конечно, – тестирование и сертификация.

Важным аспектом является выбор материалов. Корпус шкафа может быть изготовлен из стальных или алюминиевых сплавов. Выбор материала зависит от условий эксплуатации, требований к прочности и весу. Также необходимо учитывать степень защиты шкафа от внешних воздействий (IP-класс). Мы обычно используем металл с антикоррозийным покрытием, чтобы шкафы служили долго и надежно. И конечно, важно проверять сертификаты на все используемые компоненты.

Мы часто сталкиваемся с проблемами, связанными с качеством компонентов. На рынке много подделок, которые могут привести к серьезным последствиям. Поэтому важно сотрудничать только с проверенными поставщиками, и не экономить на качестве. Один раз мы получили партию контакторов, которые не соответствовали заявленным характеристикам. Это привело к повторной сборке шкафов и задержке поставки. Это дорогостоящая ошибка.

Современные тенденции и инновационные решения

В последние годы наблюдается тенденция к увеличению плотности монтажа, минимизации габаритов и повышению энергоэффективности **ОЕМ кабельных распределительных шкафов**. Все большее распространение получают модульные шкафы, которые можно легко расширять и конфигурировать в соответствии с меняющимися потребностями. Также растет спрос на шкафы с интегрированными системами охлаждения и мониторинга.

Энергоэффективность – это важный фактор, особенно для крупных предприятий. В современных шкафах используются высокоэффективные блоки питания, регулируемые источники питания и системы управления энергопотреблением. Это позволяет снизить затраты на электроэнергию и уменьшить нагрузку на сеть.

Одним из перспективных направлений является использование цифровых технологий. Шкафы могут быть оснащены датчиками и сенсорами, которые собирают информацию о параметрах работы электрооборудования. Эти данные могут быть переданы на центральный сервер для мониторинга и анализа. Это позволяет выявлять проблемы на ранней стадии и предотвращать аварии. Мы сейчас активно изучаем возможности интеграции шкафов с системами автоматизации и управления зданием.

Поддержание долгосрочных отношений с 'основным покупателем'

Помимо технических аспектов, важно уделять внимание установлению и поддержанию долгосрочных отношений с 'основным покупателем'. Это включает в себя оперативную обработку запросов, гибкость в решении вопросов, предоставление технической поддержки и постоянное совершенствование качества продукции.

Мы стараемся выстраивать с клиентами доверительные отношения, основанные на прозрачности и открытости. Мы всегда честно говорим о возможностях и ограничениях, и стремимся найти оптимальное решение для каждого клиента. Мы регулярно проводим встречи с клиентами, обсуждаем их потребности и предлагаем новые решения.

Также важно оперативно реагировать на обратную связь. Мы внимательно изучаем отзывы клиентов и используем их для улучшения качества продукции и услуг. Мы стремимся не просто выполнять заказы, а быть надежным партнером для наших клиентов. В конце концов, от этого зависит наша репутация и успех бизнеса.

Неудачные опыты и уроки, которые мы извлекли

Мы не всегда были успешны. Были заказы, которые заканчивались неудачей. Например, один раз мы не учели особенности помещения, где должны были быть установлены шкафы. Оказалось, что в помещении высокий уровень влажности, и стандартные шкафы начали корродировать. Пришлось переделывать всю партию. Это был дорогостоящий урок. Теперь мы всегда тщательно изучаем условия эксплуатации, прежде чем начать проектирование.

Еще одна ошибка – недостаточный контроль качества на этапе производства. Мы допускали в производство дефектные компоненты, что приводило к повторной сборке шкафов. Теперь у нас введена система контроля качества, которая позволяет выявлять дефекты на ранней стадии. Мы также работаем только с сертифицированными поставщиками.

Главный урок – нельзя экономить на качестве и нельзя пренебрегать технической документацией. Каждый проект уникален, и требует индивидуального подхода. Только в этом случае можно обеспечить надежность и долговечность **ОЕМ кабельных распределительных шкафов**.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф KY-28

Шкаф KY-28 -

Европейский трансформатор контейнерного типа

Европейский трансформатор контейнерного типа -

Напольный щит учёта высокого давления

Напольный щит учёта высокого давления -

Низковольтный вводный шкаф

Низковольтный вводный шкаф -

Шкаф низковольтных отходящих линий

Шкаф низковольтных отходящих линий -

Воздушные линии электропередачи

Воздушные линии электропередачи -

Щит учёта контроля платы за высокое давление

Щит учёта контроля платы за высокое давление -

Ящик силовой ЯВЗШ

Ящик силовой ЯВЗШ -

Емкостный компенсационный шкаф

Емкостный компенсационный шкаф -

Блок кольцевой магистрали

Блок кольцевой магистрали -

Ящик выключателя

Ящик выключателя -

Коробка молниезащиты

Коробка молниезащиты

Связанный поиск

Связанный поиск- Дешево шкаф управления компенсацией реактивной мощности Основный покупатель

- Шкаф отходящих линий производитель

- Шкафы распределительные монтажные поставщик

- Дешево эксплуатация масляных трансформаторов Основный покупатель

- Воздушная линия поставщик

- Сухие трансформаторы цена

- Детали для электрических столбов поставщик

- Китай европейский трансформатор контейнерного типа Основный покупатель

- Шкаф вводно распределительный производители

- Шины силового шкафа производитель