-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

Oem линия на электрическом столбе Основный покупатель

OEM линия на электрическом столбе – термин, который часто звучит, но понимание его сути и практическое применение – это совсем другая история. Многие начинающие компании видят в этом просто закупку комплектующих, но это гораздо сложнее. Речь идет о налаживании долгосрочного сотрудничества, контроле качества и, что не менее важно, о понимании рыночных тенденций. Мы часто сталкиваемся с ситуацией, когда компании заказывают стандартные решения, а потом оказываются в сложных позициях из-за несоответствия требованиям или неэффективности. Я расскажу о своем опыте работы в этой сфере, о распространенных ошибках и о том, как добиться взаимовыгодного сотрудничества.

Что такое OEM линия на электрическом столбе на самом деле?

По сути, OEM линия на электрическом столбе – это поставка готовых или полуготовых компонентов для производства электромастовых систем под брендом заказчика. Это не просто поставка товара, это передача части производственной нагрузки и ответственности. Отличия от обычной закупки в том, что заказчик обычно предоставляет техническую документацию, спецификации и требования к качеству. Наш опыт показывает, что многие заказывают 'черный ящик', надеясь на надежность поставщика. Но это рискованно. Без глубокого понимания производственного процесса сложно обеспечить соответствие конечного продукта ожиданиям клиента.

Основная задача для нас – обеспечить стабильность поставок, гарантировать качество компонентов и предоставить техническую поддержку на всех этапах. Это включает в себя от контроля качества на производстве до решения возникающих проблем с логистикой и документацией. И, конечно же, понимание конечного применения компонентов в конкретных моделях электрических столбов.

Выбор основного покупателя: стратегический аспект

Выбор основного покупателя – это критически важный момент. От него зависит стабильность работы предприятия и возможности для развития. В нашем случае, мы работаем с крупными энергетическими компаниями, как в России, так и за рубежом. Это позволяет нам поддерживать высокий уровень производства и инвестировать в новые технологии.

Но даже работа с крупными клиентами требует гибкости и умения адаптироваться к их потребностям. Например, один из наших крупных клиентов в Сибири (мы сотрудничаем с ними с 2018 года) имеет свои уникальные требования к компонентам, обусловленные климатическими условиями и особенностями эксплуатации. Мы разработали специальную модификацию наших продуктов, отвечающую этим требованиям, и это позволило нам укрепить наше партнерство.

Проблемы и решения в сотрудничестве с поставщиками

Одна из самых распространенных проблем, с которой мы сталкиваемся – это несоблюдение сроков поставки. Это может быть связано с различными факторами: сбои в производстве, проблемы с логистикой, недостаток сырья. Чтобы избежать этой проблемы, мы всегда тщательно проверяем надежность поставщиков и заключаем долгосрочные контракты.

Например, в прошлом мы работали с поставщиком из Китая, который регулярно задерживал поставки. Это приводило к срыву сроков производства и убыткам для наших клиентов. Мы провели тщательный анализ причин задержек и отказались от сотрудничества с этим поставщиком. Вместо этого мы нашли нового поставщика, который обеспечивал стабильные поставки и высокий уровень качества.

Контроль качества: гарантия надежности

Контроль качества – это не просто формальность, это гарантия надежности конечного продукта. Мы используем различные методы контроля качества, включая входной контроль, промежуточный контроль и выходной контроль.

Например, перед отправкой партии компонентов мы проводим испытания на соответствие требованиям технической документации и стандартам качества. Мы также используем современное оборудование для контроля размеров, формы и других параметров компонентов. Это позволяет нам выявлять дефекты на ранних стадиях и предотвращать их попадание к клиенту.

Технологии и инновации в производстве

Мы постоянно работаем над улучшением наших производственных процессов и внедрением новых технологий. Это позволяет нам снижать себестоимость продукции и повышать ее качество.

Например, мы внедрили систему автоматизированного проектирования (CAD) и автоматизированного производства (CAM). Это позволяет нам сократить время разработки новых продуктов и повысить точность производства. Мы также используем 3D-печать для изготовления прототипов и небольших партий компонентов.

Перспективы развития и собственный бренд

В 2019 году мы основали ООО Цзянси Жуньтун по развитию электроэнергетики, чтобы более эффективно управлять производством и развивать собственный бренд. Наша цель – стать одним из лидеров в области производства электромастовых систем в регионе. Мы планируем расширять ассортимент продукции, внедрять новые технологии и развивать экспорт.

Например, мы сейчас работаем над разработкой новых моделей электрических столбов с использованием композитных материалов. Это позволит нам снизить вес столбов и повысить их устойчивость к коррозии. Мы уверены, что эти новые модели будут востребованы на рынке.

Опыт неудач и уроки, которые извлекли

Не все всегда идет гладко. Однажды мы столкнулись с проблемой несовместимости компонентов, поставляемых разными поставщиками. Это привело к задержкам в производстве и убыткам для наших клиентов. Мы долго разбирались в причинах проблемы и в итоге нашли решение – объединили работу с несколькими поставщиками, чтобы обеспечить совместимость компонентов.

Этот опыт научил нас важности тщательного анализа технической документации и согласования спецификаций с поставщиками. Мы также научились более эффективно управлять рисками и разрабатывать планы действий на случай возникновения проблем. Важно не бояться ошибок, а извлекать из них уроки и двигаться дальше.

Заключение: партнерство – ключ к успеху

В заключение хочу сказать, что успешная работа с поставщиками – это не просто закупка компонентов, это партнерство. Это взаимовыгодное сотрудничество, основанное на доверии, уважении и понимании. Мы всегда стремимся к долгосрочным отношениям с нашими поставщиками и готовы идти на компромиссы, чтобы достичь общих целей. Надеюсь, этот обзор моего опыта будет полезен тем, кто работает в сфере производства электрических столбов. Наша компания ООО Цзянси Жуньтун по развитию электроэнергетики всегда готова к сотрудничеству!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

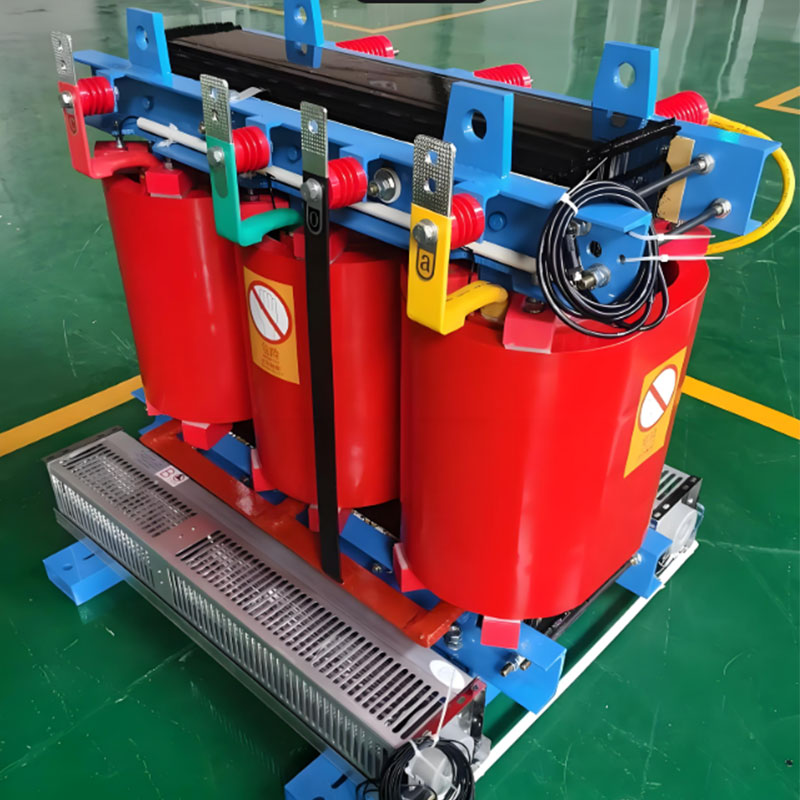

Сухой трансформатор

Сухой трансформатор -

Воздушные линии электропередачи

Воздушные линии электропередачи -

Серия высокопрочных электроопор

Серия высокопрочных электроопор -

Коробка счетчика

Коробка счетчика -

Распределительный шкаф для высоковольтных электрических кабелей 10 кВ

Распределительный шкаф для высоковольтных электрических кабелей 10 кВ -

Распределительный шкаф

Распределительный шкаф -

Низковольтная конденсаторная установка

Низковольтная конденсаторная установка -

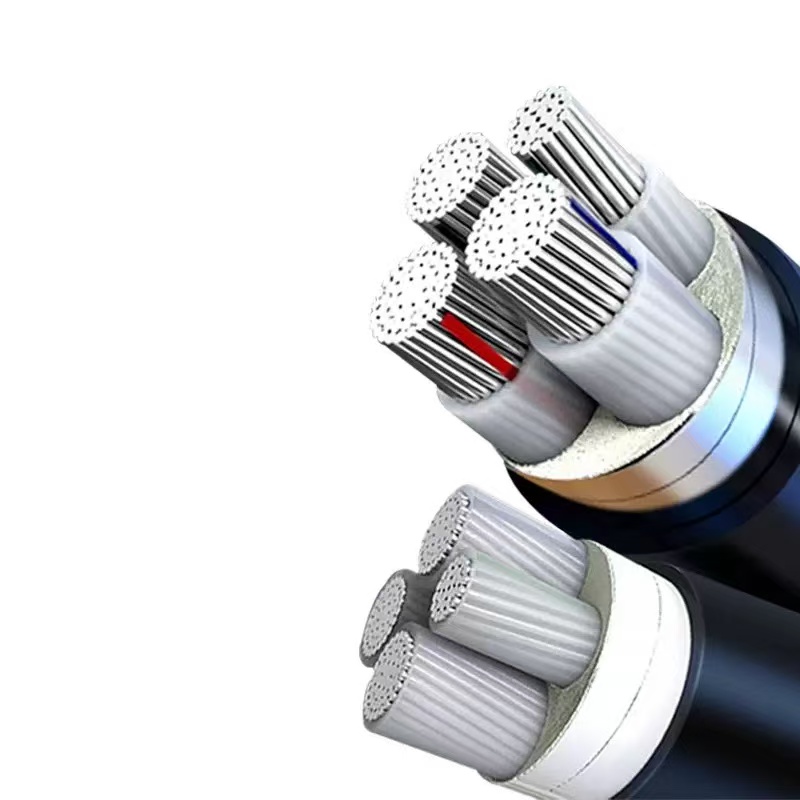

Продажа кабелей

Продажа кабелей -

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC)

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC) -

Европейский трансформатор контейнерного типа

Европейский трансформатор контейнерного типа -

Электротехнические кабели

Электротехнические кабели -

Распределительный шкаф для высоковольтных электрических кабелей

Распределительный шкаф для высоковольтных электрических кабелей

Связанный поиск

Связанный поиск- Эксплуатация масляных трансформаторов производители

- Трансформаторы однофазные сухие

- Oem работа трансформатора Основный покупатель

- Трансформатор принцип производители

- Подключения силовых шкафов поставщик

- Ящик с выключателем и предохранителями производитель

- Oem масляные однофазные трансформаторы Основный покупатель

- Шкаф распределительный металлический производитель

- Дешево высоковольтный шкаф двойного питания Основный покупатель

- Oem шкаф распределительный наружный Основный покупатель