-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

Oem производство электрического этикеток Основный покупатель

ОЕМ производство электрических этикеток – тема, которая часто вызывает недопонимание. Многие считают, что это простая механика сборки готовых компонентов. На деле же, это гораздо сложнее – это комплексный процесс, включающий проектирование, выбор материалов, интеграцию электроники и программного обеспечения, а также обеспечение надежной работы в различных условиях эксплуатации. Особенно остро это ощущается, когда речь заходит о основном покупателе, о стабильном и предсказуемом спросе, который позволяет оптимизировать производственные линии и снизить себестоимость. И, знаете, часто именно в этих деталях и кроется ключ к успеху. Недавно мы столкнулись с проблемой, когда готовая продукция постоянно возвращалась, потому что не соответствовала ожиданиям клиента – это выявило критические пробелы в нашей системе контроля качества. Но это уже другая история...

Что такое OEM производство электрических этикеток и чем оно отличается от обычной сборки?

Когда говорят об OEM производстве электрических этикеток, имеют в виду не просто сборку готовых компонентов, а полный цикл производства по чужому дизайну и спецификациям. Это значит, что клиент предоставляет техническую документацию, а мы берем на себя все этапы – от проектирования печатной платы и выбора микроконтроллера, до сборки, тестирования и упаковки готовых этикеток. Основное отличие от обычной сборки в том, что мы не производим этикетки для собственного бренда, а производим их для клиента. Это требует более высокой степени ответственности и контроля качества, ведь от нашей работы напрямую зависит репутация клиента. Ключевым моментом является точное соблюдение технического задания и соответствие всем требованиям безопасности и электромагнитной совместимости.

Часто заказчики недооценивают важность правильного выбора материалов. Например, выбор корпуса этикетки – это не просто вопрос эстетики. Он должен обеспечивать защиту электроники от пыли, влаги, механических повреждений и перепадов температур. Мы работаем с различными материалами – от ABS-пластика до поликарбоната – в зависимости от требований заказчика. Еще один важный аспект – выбор источника питания. Для некоторых применений достаточно батарейки, для других – внешнего источника питания. Важно правильно рассчитать потребляемую мощность и выбрать оптимальный источник питания, чтобы обеспечить длительный срок службы этикетки. У нас в практике был случай, когда мы использовали неподходящий источник питания, и этикетки быстро выходили из строя. Пришлось полностью переделывать конструкцию и выбирать другой источник.

Проектирование печатной платы и выбор микроконтроллера: критически важный этап

Проектирование печатной платы – это, пожалуй, самый сложный и ответственный этап оЕМ производства электрических этикеток. От правильной разводки платы зависит стабильность и надежность работы этикетки. Мы используем современные программы для проектирования печатных плат, такие как Altium Designer и Eagle, чтобы обеспечить оптимальную трассировку и минимизировать помехи. Выбор микроконтроллера также играет важную роль. Он должен обладать достаточной вычислительной мощностью для обработки данных и управления различными функциями этикетки, такими как отображение информации, передача данных по беспроводным каналам и управление датчиками. Сейчас популярны микроконтроллеры семейства STM32, но выбор зависит от конкретных требований проекта.

Еще один момент, который часто упускают из виду – это необходимость тестирования печатной платы перед сборкой. Мы используем специализированное оборудование для тестирования печатных плат, чтобы выявить и устранить возможные дефекты. Это позволяет избежать дорогостоящих ошибок в процессе сборки и повысить надежность готовой продукции. Например, мы иногда находим короткое замыкание на плате, которое могло привести к выходу из строя всей этикетки. Тестирование позволяет выявить такие дефекты на ранней стадии.

Технологии сборки и контроль качества: залог успешного производства

Сборка оЕМ производства электрических этикеток – это сложный и трудоемкий процесс, требующий высокой квалификации и опыта. Мы используем современное оборудование для автоматической сборки, чтобы повысить производительность и снизить вероятность ошибок. Кроме того, мы уделяем большое внимание контролю качества на всех этапах производства – от проверки входящих компонентов до финального тестирования готовой продукции. Мы используем различные методы контроля качества – визуальный осмотр, электрические тесты, функциональные тесты. Нам важно, чтобы каждая этикетка соответствовала всем требованиям заказчика и работала безупречно.

В последнее время мы активно внедряем систему статистического контроля качества (SPC), чтобы более эффективно контролировать процесс производства и выявлять потенциальные проблемы на ранней стадии. SPC позволяет нам прогнозировать дефекты и принимать профилактические меры, чтобы избежать их возникновения. Этот подход значительно повышает качество нашей продукции и снижает количество брака.

Работа с основным покупателем: построение долгосрочных отношений

Работа с основным покупателем – это особенный вызов. Здесь важны не только технические характеристики и цена, но и надежность, гибкость и умение адаптироваться к меняющимся требованиям. Мы всегда стараемся выстраивать долгосрочные отношения с нашими клиентами, основанные на взаимном доверии и уважении. Мы готовы идти на компромиссы и предлагать индивидуальные решения, которые наилучшим образом соответствуют потребностям клиента.

Ключевой момент в работе с основным покупателем – это постоянная коммуникация и обратная связь. Мы регулярно обсуждаем с клиентом ход производства, выслушиваем его замечания и предложения, и оперативно реагируем на любые проблемы. Мы также проводим совместные семинары и тренинги, чтобы повысить квалификацию наших сотрудников и лучше понимать потребности клиента. Важно, чтобы клиент чувствовал, что его мнение важно для нас, и что мы готовы работать вместе для достижения общих целей.

Кейс: оптимизация производства для крупного заказчика

Недавно мы работали с крупным производителем промышленного оборудования, который нуждался в оЕМ производстве электрических этикеток для своих приборов. Изначально у них были большие проблемы с качеством этикеток – они часто выходили из строя и требовали замены. Мы провели комплексный анализ производственного процесса и выявили ряд проблем – неподходящий выбор материалов, неправильная разводка печатной платы, некачественное тестирование. Мы внесли изменения в конструкцию этикеток, пересмотрели технологию сборки, внедрили систему статистического контроля качества. В результате качество этикеток значительно улучшилось, а количество брака сократилось на 80%. Этот проект стал отличным примером успешного сотрудничества и доказательством того, что мы можем решать даже самые сложные задачи.

В процессе работы мы выяснили, что клиент хотел бы получать данные с этикеток по беспроводной сети. Поэтому мы внедрили модуль Bluetooth в конструкцию этикеток. Это позволило им дистанционно контролировать состояние оборудования и получать данные о его работе. Этот кейс показал нам, что важно не просто производить этикетки, а предлагать комплексные решения, которые решают задачи клиента.

Будущее OEM производства электрических этикеток: тренды и перспективы

Рынок оЕМ производства электрических этикеток постоянно развивается. С развитием технологий появляются новые возможности для улучшения качества, производительности и функциональности этикеток. Один из самых перспективных трендов – это интеграция с Интернетом вещей (IoT). Электрические этикетки с подключением к сети позволяют собирать данные о работе оборудования и передавать их в облако для дальнейшего анализа. Это открывает новые возможности для мониторинга состояния оборудования, прогнозирования поломок и оптимизации режимов работы.

Еще один тренд – это использование новых материалов и технологий печати. В настоящее время активно разрабатываются этикетки на основе гибкой электроники, которые могут быть нанесены на различные поверхности. Также появляются новые технологии печати, такие как 3D-печать, которые позволяют создавать этикетки сложной формы и с уникальными функциональными возможностями. Мы следим за всеми этими трендами и постоянно внедряем новые технологии в наше производство, чтобы оставаться на передовой.

ООО Цзянси Жуньтун по развитию электроэнергетики в 2021 году анонсировала 5-летний план развития, и мы надеемся, что сможем внести свой вклад в его реализацию, расширяя линейку производимых продуктов и улучшая качество обслуживания клиентов. Мы уверены, что оЕМ производство электрических этикеток будет оставаться востребованным и перспективным направлением в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC)

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC) -

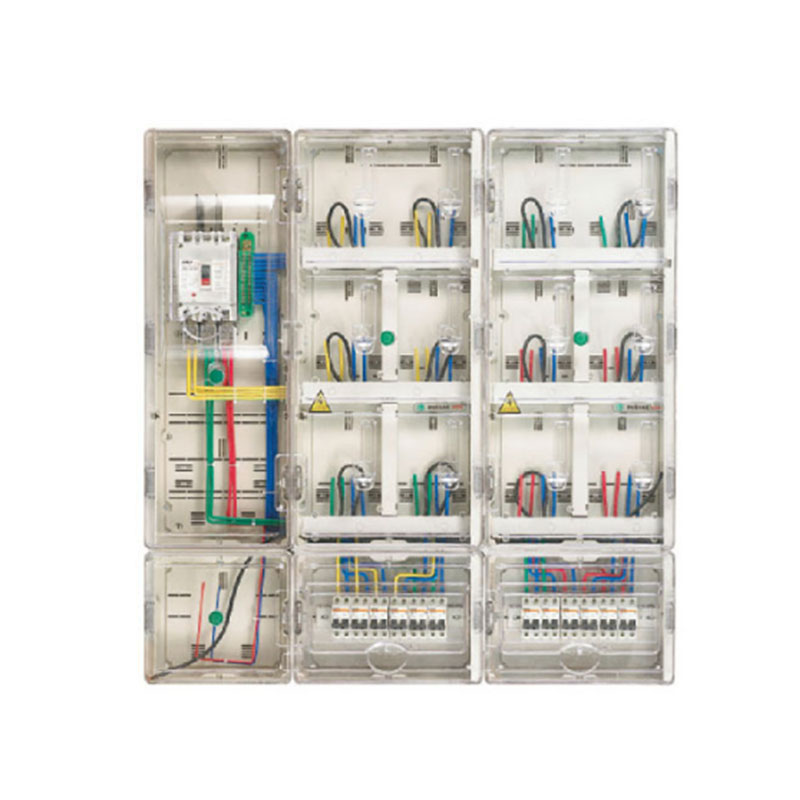

Выдвижной шкаф КРУ

Выдвижной шкаф КРУ -

Шкаф управления компенсацией реактивной мощности

Шкаф управления компенсацией реактивной мощности -

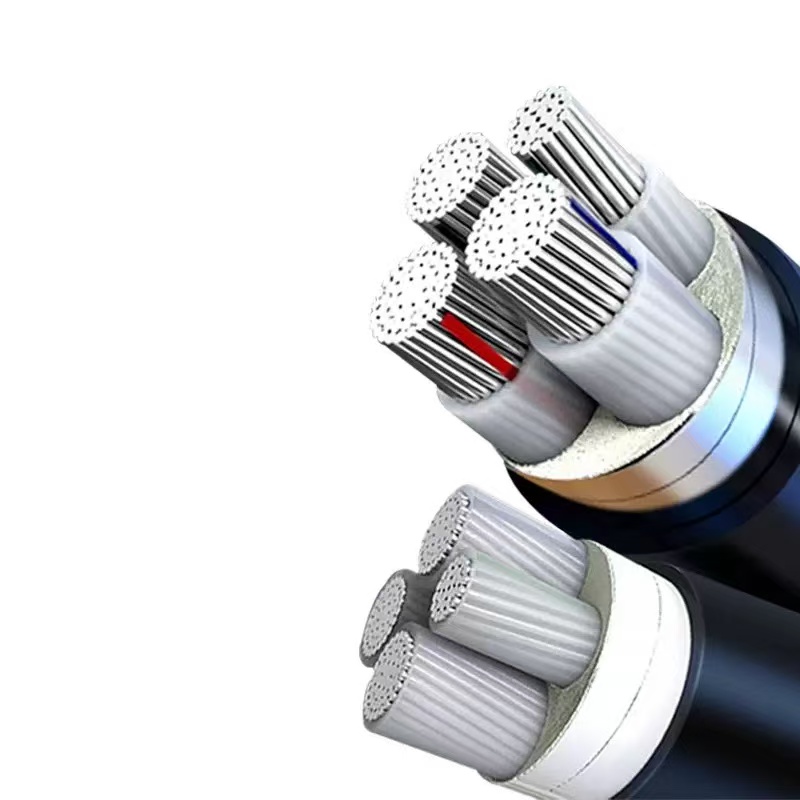

Электротехнические кабели

Электротехнические кабели -

Щит постоянного тока

Щит постоянного тока -

Напольный щит учёта высокого давления

Напольный щит учёта высокого давления -

Щит учёта контроля платы за высокое давление

Щит учёта контроля платы за высокое давление -

Блок кольцевой магистрали

Блок кольцевой магистрали -

Ящик выключателя

Ящик выключателя -

Продажа кабелей

Продажа кабелей -

Емкостный компенсационный шкаф

Емкостный компенсационный шкаф -

Электротехнические материалы-Изоляторы

Электротехнические материалы-Изоляторы

Связанный поиск

Связанный поиск- Oem замок силового шкафа Основный покупатель

- Шкаф распределительный размеры поставщик

- Силовые шкафы щиты производители

- Oem монтаж распределительных шкафов Основный покупатель

- Оптом компенсатор реактивной мощности Основный покупатель

- Китай испытательная коробка для счетчика Основный покупатель

- Установка кабеля производитель

- Электрические столбы на месте поставщик

- Железные детали высокого давления

- Силовые масляные трехфазные трансформаторы производитель