-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

Oem трансформатор принцип Основный покупатель

В последнее время, когда все вокруг твердят о глобализации и стандартизации, возникает странное ощущение – как будто забывают про тонкости. Особенно это касается производства трансформаторов. Многие считают, что это процесс достаточно простой, предсказуемый. Но, поверьте, это далеко не так. Недавний опыт работы над проектом для крупной энергетической компании показал, насколько важен индивидуальный подход, понимание специфики OEM-производства и, конечно, знание потребностей конечного потребителя – нашего основного покупателя.

Что скрывается за аббревиатурой OEM? Не просто сборка

OEM – это, как правило, производственный контракт, где одна компания (например, мы, ООО Цзянси Жуньтун по развитию электроэнергетики) производит продукцию по спецификациям другой компании, которая реализует ее под своим брендом. Многие воспринимают это как простую сборку готовых компонентов. Но на самом деле, это гораздо более сложный процесс. С чего начать? С понимания целей и задач клиента. Просто взять чертежи и начать собирать – это путь к ошибкам и, как следствие, к убыткам. Необходимо учитывать не только технические характеристики, но и требования к качеству, срокам поставки, а также особенности будущей эксплуатации трансформатора. Например, клиент может изначально недооценить важность определенного типа изоляции, что приведет к проблемам в будущем, с которыми потом придется разбираться.

В нашем случае, заказчик, крупная сетевая компания, изначально запросил стандартную модель. Но после детального обсуждения с их инженерами выяснилось, что им нужна повышенная устойчивость к перепадам напряжения, характерным для региона. Это потребовало изменения конструкции, выбора других материалов и, естественно, увеличения стоимости производства. Не всегда можно сразу понять, что именно нужно клиенту. Поэтому, обязательна глубокая проработка технического задания и постоянная коммуникация на всех этапах производства. Мы используем современное программное обеспечение для моделирования и анализа, чтобы убедиться, что трансформатор будет соответствовать всем требованиям.

Подбор компонентов: где баланс между ценой и качеством?

Сердцем любого трансформатора являются его компоненты: обмотки, сердечник, изоляция. Здесь кроется огромный простор для экспериментов и, соответственно, для ошибок. Мы сотрудничаем с несколькими проверенными поставщиками, чтобы иметь возможность предложить клиенту оптимальное соотношение цены и качества. Важно не просто найти самый дешевый вариант, а учитывать характеристики материала, его долговечность и соответствие требованиям безопасности. Например, использование некачественной изоляции может привести к короткому замыканию и пожару.

Один из самых сложных вопросов – это выбор материала для сердечника. Существуют различные типы стали, и каждый из них имеет свои преимущества и недостатки. Выбор зависит от многих факторов: частоты тока, напряжения, температуры эксплуатации. Недавно мы столкнулись с проблемой при производстве трансформатора для промышленного предприятия, работающего в условиях высоких температур. Изначально мы выбрали сталь, которая казалась нам подходящей, но после испытаний выяснилось, что она теряет свои свойства при высоких температурах. Пришлось срочно менять материал сердечника, что увеличило сроки производства и стоимость. Такие ситуации показывают, насколько важно тщательно подходить к выбору материалов и не экономить на качестве.

Контроль качества: непрерывный процесс, а не разовое мероприятие

Контроль качества – это не просто проверка готового изделия. Это непрерывный процесс, который начинается с приемки материалов и заканчивается отгрузкой готовой продукции. Мы используем современное оборудование для контроля качества на всех этапах производства: контроль размеров, контроль изоляции, контроль механических свойств. Важно не только выявить дефект, но и устранить его причину, чтобы он не повторялся в будущем. Часто, именно на этапе контроля качества выявляются проблемы, которые были скрыты на предыдущих этапах.

Для нас это особенно важно, учитывая специфику OEM-производства. Мы не можем позволить себе допустить ошибку, потому что ответственность за качество продукции лежит на нас, как на производителе. Поэтому, мы уделяем особое внимание обучению персонала и внедрению системы контроля качества, соответствующей международным стандартам. В рамках нашей системы контроля качества, мы регулярно проводим внутренние аудиты и привлекаем независимых экспертов для оценки нашей работы. Это позволяет нам постоянно совершенствовать процесс производства и повышать качество продукции.

Взаимодействие с клиентом: ключ к успеху

Невозможно успешно вести OEM-производство без тесного взаимодействия с клиентом. Необходимо постоянно быть на связи, оперативно реагировать на запросы и предлагать решения. Это особенно важно на этапе разработки и проектирования трансформатора, когда нужно учесть все пожелания и требования заказчика. Мы используем различные инструменты для коммуникации с клиентами: электронная почта, телефон, видеоконференции. Главное – быть доступным и оперативным.

В последнее время, мы стали активно использовать онлайн-платформы для управления проектами. Это позволяет нам организовать работу более эффективно и обеспечить прозрачность на всех этапах производства. Клиент может в режиме реального времени отслеживать ход выполнения заказа и получать уведомления о любых изменениях. Это повышает доверие к нам и позволяет избежать недопонимания.

Перспективы развития: автоматизация и цифровизация

В будущем, мы планируем еще больше автоматизировать процесс производства и внедрять цифровые технологии. Это позволит нам повысить производительность, снизить затраты и улучшить качество продукции. Мы уже начали внедрять роботизированные линии для выполнения рутинных операций. В планах – внедрение системы предиктивной аналитики, которая позволит нам прогнозировать возможные поломки оборудования и предотвращать простои. И конечно, мы будем продолжать совершенствовать нашу систему контроля качества, чтобы соответствовать самым высоким требованиям.

Мы верим, что OEM-производство трансформаторов – это перспективное направление развития. Спрос на трансформаторы будет только расти, особенно в развивающихся странах. ООО Цзянси Жуньтун по развитию электроэнергетики стремится стать лидером в этой отрасли. Мы не просто производим трансформаторы, мы предлагаем комплексные решения для энергетических компаний.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

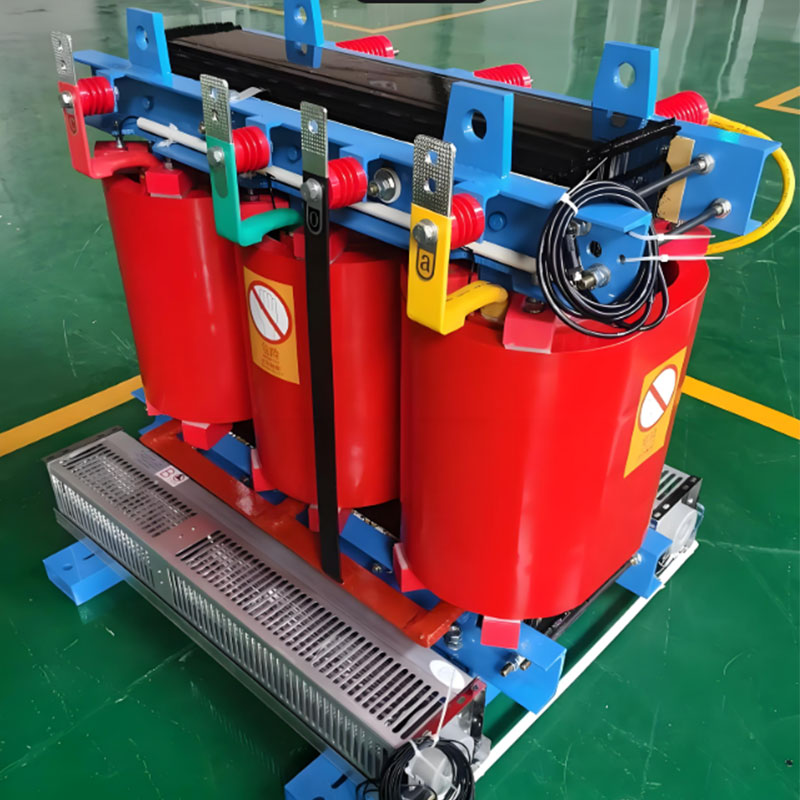

Сухой трансформатор

Сухой трансформатор -

Электротехнические материалы-Изоляторы

Электротехнические материалы-Изоляторы -

Изоляционные материалы

Изоляционные материалы -

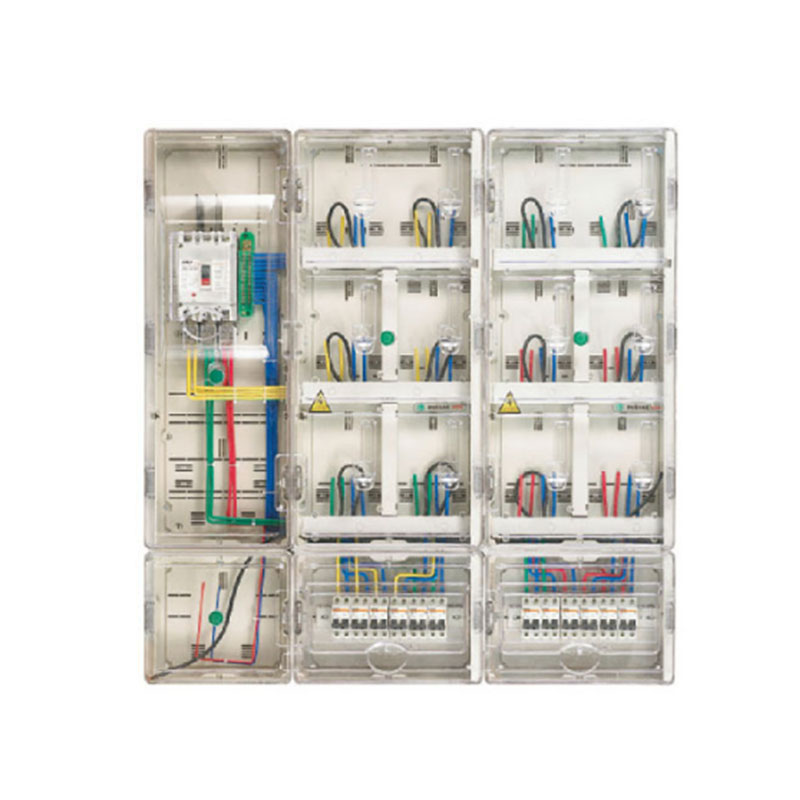

Ящик выключателя

Ящик выключателя -

Шкаф низковольтных отходящих линий

Шкаф низковольтных отходящих линий -

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC)

Корпус трёхфазного счётчики электроэнергии(1 эпитоп и PC) -

Распределительный шкаф для высоковольтных электрических кабелей

Распределительный шкаф для высоковольтных электрических кабелей -

Силовой шкаф

Силовой шкаф -

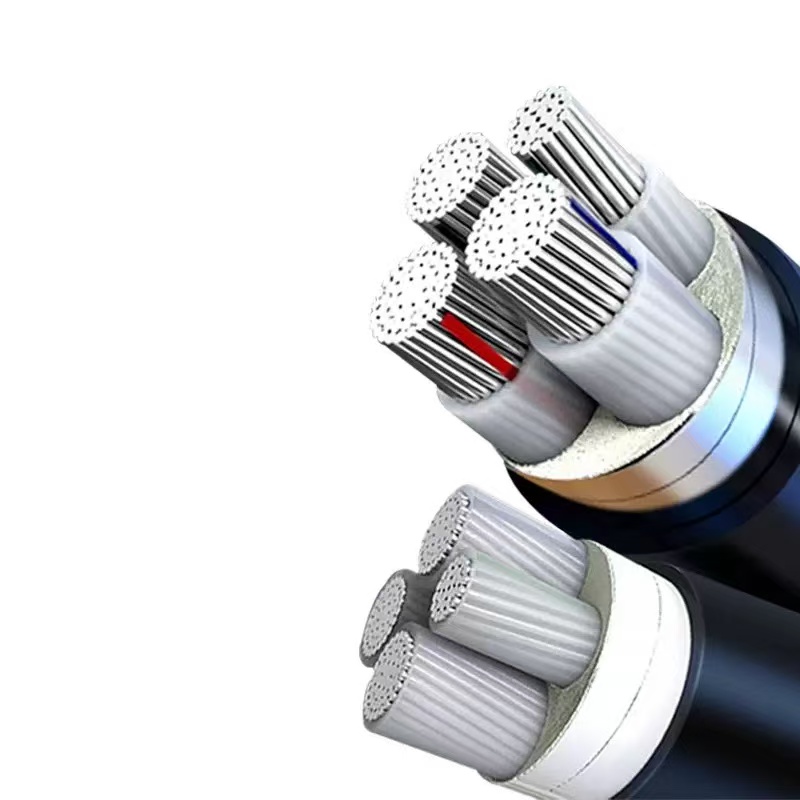

Продажа кабелей

Продажа кабелей -

Напольный щит учёта высокого давления

Напольный щит учёта высокого давления -

Блок кольцевой магистрали

Блок кольцевой магистрали -

Масляный трансформатор

Масляный трансформатор

Связанный поиск

Связанный поиск- Силовой шкаф xl-21 поставщики

- Оптом кабельный распределительный шкаф Основный покупатель

- Понижающий трансформатор поставщик

- Распределительный шкаф управления

- Шкаф вводно распределительный поставщик

- Китай оформление заявки на участие в проект электроэнергетику Основный покупатель

- Oem сертификат электроэнергетики Основный покупатель

- Конструкция кабеля

- Дешево будьте экспертом в области электроэнергетики рядом с собой Основный покупатель

- Щит силового постоянного тока производитель