-

Электронное Письмо

2938149159@qq.com -

Телефон

+86-18979669888

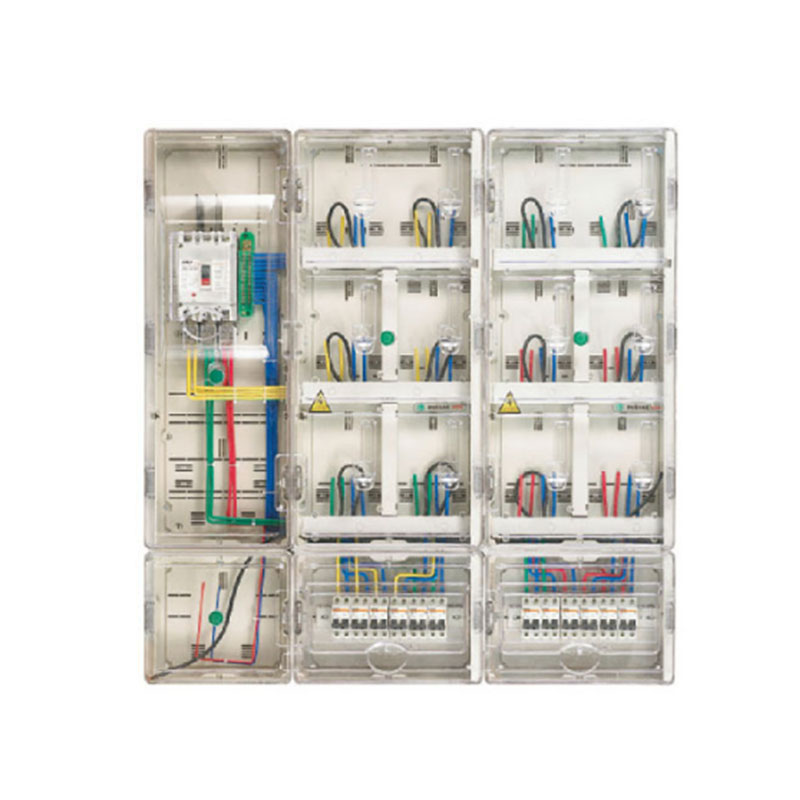

Oem шкаф распределительный металлический Основный покупатель

Итак, мы говорим о металлических распределительных шкафах, произведенных по заказу. На первый взгляд, все просто: заказчик дает чертежи, мы делаем. Но на практике это гораздо сложнее. Часто заказчики недооценивают важность этапа проектирования и спецификацию материалов. Хочется сразу сказать – это не просто 'металлический ящик'. Это элемент критической инфраструктуры, и от его качества зависит безопасность и надежность всего объекта. По опыту, именно на этапе проектирования и материалов часто всплывают самые неприятные сюрпризы.

Основные моменты при работе с OEM шкафами

Что же нужно учитывать, когда речь идет о производстве шкафов распределительных металлических по индивидуальному заказу? Прежде всего – требования к электромагнитной совместимости (ЭМС). Это сейчас очень актуально. Шкаф должен не только обеспечивать безопасную коммутацию, но и не создавать помех другим электронным устройствам. Зачастую заказчики не учитывают этот момент, и потом приходится переделывать всю конструкцию. Помимо ЭМС, важны требования к пожарной безопасности, защите от пыли и влаги. Эти параметры напрямую зависят от области применения шкафа – промышленность, коммерция, энергетика… И это, кстати, не просто декларации. Существуют конкретные стандарты, которым нужно соответствовать.

Например, при работе с промышленными шкафами, часто сталкиваешься с требованиями к устойчивости к вибрациям и ударам. Особенно это актуально для объектов с высокой степенью динамических нагрузок, например, для нефтегазовой отрасли или цементных заводов. И здесь просто нельзя экономить на материалах и сборке. Некачественная сборка может привести к серьезным последствиям – от простого выхода из строя до аварии.

Спецификация материалов: не стоит экономить

Всегда начинается с выбора металла. Обычно используют сталь, но в зависимости от требований к коррозионной стойкости и весу, могут применяться и другие сплавы. Важно учитывать толщину стенок, тип покрытия – порошковая окраска, гальванизация, и т.д. Порошковая окраска, например, гораздо надежнее, чем обычная краска, и обеспечивает более длительный срок службы шкафа. Некоторые заказчики пытаются сэкономить на материалах, но это, как правило, приводит к негативным последствиям в будущем – повышенному износу, коррозии, поломкам.

Что касается внутренних компонентов, то тут тоже нужно быть внимательным. Выбор коммутационного оборудования, кабельных трасс, крепежа – все это влияет на надежность и безопасность шкафа. Использование некачественных компонентов может привести к короткому замыканию, пожару, или просто к частым поломкам. В наших условиях, когда эксплуатируют оборудование в сложных климатических условиях, особенно это проявляется.

Проблемы с документацией и контролем качества

Часто проблема не в самом производстве, а в плохой документации от заказчика. Неполные чертежи, неточные спецификации, отсутствие требований к испытаниям – все это затрудняет работу и увеличивает риск ошибок. Иногда приходится тратить много времени на уточнение деталей, согласование изменений. Это, конечно, увеличивает стоимость проекта, но лучше потратить время на уточнение деталей в начале, чем потом переделывать все с нуля.

Важно организовать строгий контроль качества на всех этапах производства. От проверки поступающих материалов до финальной сборки и испытаний. Нужно иметь систему контроля, которая позволит выявить и устранить дефекты на ранней стадии. И не стоит забывать о сертификации продукции. На рынке сейчас много недобросовестных производителей, которые предлагают некачественные товары. Поэтому всегда нужно требовать сертификаты соответствия, чтобы убедиться в том, что продукт соответствует требованиям безопасности и качества.

Опыт работы и типичные ошибки

Мы, как компания ООО Цзянси Жуньтун по развитию электроэнергетики, работали с различными типами электрооборудования, включая распределительные шкафы. И столкнулись с множеством ситуаций. Например, однажды заказчик заказал шкаф для использования в агрессивной среде – химической фабрике. Он хотел сэкономить на материалах и выбрал недорогой сплав, который оказался нестойким к воздействию химических веществ. В результате шкаф быстро корродировал, и его пришлось заменить. Это стоило заказчику не только финансовых потерь, но и серьезных проблем с производством.

Еще одна типичная ошибка – недооценка важности электрических испытаний. Заказчики часто считают, что если шкаф собран правильно, то он автоматически будет работать нормально. Но это не так. Нужно проводить электрические испытания для проверки соответствия шкафа требованиям безопасности и электромагнитной совместимости. Иначе можно столкнуться с серьезными последствиями – от возгорания до поражения электрическим током.

Перспективы развития и современные тенденции

Сейчас растет спрос на интеллектуальные распределительные шкафы, которые оснащены системами мониторинга и управления. Такие шкафы позволяют отслеживать состояние оборудования, контролировать энергопотребление, и предотвращать аварийные ситуации. Это особенно актуально для объектов с высокой степенью автоматизации. К тому же, все больше заказчиков обращают внимание на экологичность производства – используют экологически чистые материалы, внедряют энергосберегающие технологии. Нам, как компании, важно следить за этими тенденциями и адаптировать наше производство к новым требованиям рынка.

Мы постоянно совершенствуем наши технологии и используем современные материалы, чтобы предлагать нашим клиентам самые надежные и безопасные металлические распределительные шкафы. Наши специалисты готовы помочь вам с выбором оптимального решения для ваших задач. Если вам нужен надежный партнер в области производства электрооборудования, обратитесь к нам. Мы ценим долгосрочные отношения с нашими клиентами и всегда готовы идти навстречу их потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия высокопрочных электроопор

Серия высокопрочных электроопор -

Шкаф низковольтных отходящих линий

Шкаф низковольтных отходящих линий -

Низковольтная конденсаторная установка

Низковольтная конденсаторная установка -

Изготовление этикеток для электрооборудования

Изготовление этикеток для электрооборудования -

Изоляционные материалы

Изоляционные материалы -

Щит учёта контроля платы за высокое давление

Щит учёта контроля платы за высокое давление -

Воздушные линии электропередачи

Воздушные линии электропередачи -

Электротехнические кабели

Электротехнические кабели -

Европейский трансформатор контейнерного типа

Европейский трансформатор контейнерного типа -

Распределительный шкаф для высоковольтных электрических кабелей

Распределительный шкаф для высоковольтных электрических кабелей -

Ящик выключателя

Ящик выключателя -

Низковольтный вводный шкаф

Низковольтный вводный шкаф

Связанный поиск

Связанный поиск- Коробок для уличного счетчика производители

- Назначение масляного трансформатора поставщики

- Трехфазный масляный трансформатор производитель

- Размещение сухих трансформаторов

- Дешево воздушная линия Основный покупатель

- Понижающий трансформатор производители

- Шкаф ky-28 основная страна покупателя

- Oem счетчик коробка в квартиру Основный покупатель

- Дешево продажа электрических материалов Основный покупатель

- Дешево электрическая установка Основный покупатель